2024-05-05

擁有優越磁性能的專用材料——取向矽鋼,在高效變壓器、馬達、發電機和其他電氣設備的生產中發揮著至關重要的作用。其獨特的磁性能使其成為電力分配和電氣基礎設施中不可或缺的組成部分。在本文中,我們將詳細介紹取向矽鋼生產過程中涉及的詳細流程,重點介紹製造這種重要材料的步驟以及如何增強其磁性能。

取向矽鋼,又稱取向電工鋼,是一種設計用於變壓器、電動機和其他電磁設備中實現特定磁性能的高品質合金。其獨特的晶粒結構和磁性取向有助於降低磁芯損耗、提高磁導率並改善電氣系統的能效,使其成為現代電力分配網絡中的關鍵材料。

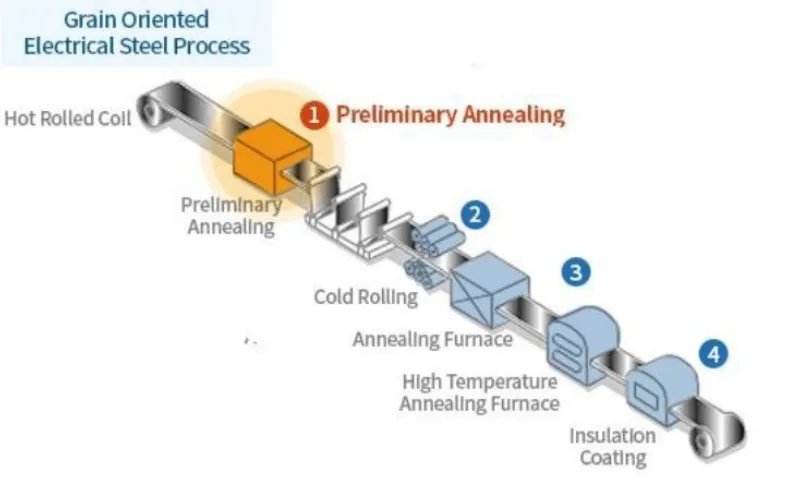

取向矽鋼經歷一系列過程以實現其所需的磁性能,包括:

取向矽鋼的生產始於選擇高質量的原料。主要成分包括鐵礦石、煤和石灰石,這些原料在高爐中加工,產生熔融鐵。此外,添加到熔融鐵中的硅這一關鍵合金元素有助於增強其磁性能。精心選擇和加工這些原料對確保最終產品的質量和性能至關重要。

原料準備好後,它們在爐中一起熔化,形成取向矽鋼的合金。然後,將熔融金屬通過專業的鑄造技術鑄成薄板或帶材,以達到所需的厚度和形狀。鑄造過程確保了材料的均勻性和質量,為後續的製造步驟奠定了基礎。

然後,這些薄板通過一系列熱軋工藝加熱並軋制成薄片,這個過程涉及將材料通過一系列高溫的輥子,以減小其厚度並改善其機械性能。熱軋有助於將材料塑造成具有精確尺寸的薄片或帶材,為後續的冷軋和退火工藝做好準備。

經過熱軋後,材料經歷冷軋工藝進一步減小其厚度並提高其表面光潔度。

![]()

鋼板或帶材軋制到所需的厚度後,它們經歷一個退火過程。退火包括將鋼材加熱至高溫,並逐漸冷卻以減輕內部應力並精煉晶粒結構。這個退火過程使晶粒沿著特定的晶體學方向排列,優化了取向矽鋼的磁性能,實現了高效的能量傳輸。

退火後,取向矽鋼可能會經歷絕緣塗層以進一步提高其性能和可靠性。絕緣塗層,如氧化物或磷酸鹽塗層,被應用到材料表面,以防止涡流的形成並減少電磁設備中的能量損失。絕緣塗層提高了取向矽鋼在高頻應用中的性能和效率。

在整個製造過程中,實施嚴格的質量控制措施以監控材料性能並確保符合規格。進行各種測試方法,如磁性測試、尺寸檢測和表面分析,以驗證取向矽鋼的磁性特性、機械性能和表面質量。任何偏離指定標準的情況都會被識別並糾正,以確保最終產品符合所需的質量和可靠性標準。

![]()

成品取向矽鋼產品隨後被應用於變壓器、電動機、發電機和其他電磁設備中,以提高其效率和性能。取向矽鋼的低磁芯損耗、高磁導率和定向磁性使其成為實現節能型電力傳輸和分配的重要材料。通過優化電氣設備的磁性能,取向矽鋼有助於現代電氣系統的穩定性、可靠性和可持續性。

總之,取向矽鋼的生產是一個複雜而精確的過程,為全球電氣基礎設施的可靠性和效率提供了基礎。通過了解取向矽鋼的生產流程,您可以更好地了解這種材料是如何生產並為您的電氣項目做出貢獻。

如果您對取向矽鋼或其他矽鋼產品有任何問題,請隨時聯繫Gnee Steel!

prev:電氣矽鋼的優勢和應用

next:硅添加如何改善电工钢芯。